Dacia produce o mașină pe minut la uzina de la Mioveni unde, alături de cei 6.800 de oameni, lucrează și 550 de roboți industriali. A intrat în fabricație și Bigster, model care poate ajunge să coste 32.000 de euro. Cum arată fabrica Dacia în martie 2025? Care sunt limitele robotizării?

De ce robotizarea are limitele ei

Dacia a avut câțiva ani foarte buni, Sandero fiind în 2024 cea mai vândută mașină din Europa, în timp ce Duster a fost locul 1 în România și în top zece la nivel european. Dacia a vândut în UE 92.000 de mașini în primele două luni din 2025, având o cotă de piață de 5,5%. Spre comparație, Ford are o cotă de 3%, iar Citroen are 3,3%. Volkswagen vinde cel mai bine, cu 11,2% din piață, iar Toyota are 7,2%. Vânzările Dacia sunt apropiate de cele ale Renault (cotă 5,9%).

Dacia are și mașini care – în versiunea cu maxime dotări și cu motorizare Full Hybrid – ajung să coste și 32.000 de euro, iar peste 60% dintre cei care au comandat Bigster au ales variante hibride.

Uzina de Vehicule Dacia de la Mioveni are 6.800 de angajați, iar cadența este de 65 de vehicule/oră, lucrul fiind în trei schimburi, timp de cinci zile pe săptămână. Vârsta medie a angajaților este de 45 de ani, ponderea femeilor este de 27%, iar în rândul managerilor, de 48%.

Uzina este organizată în cinci departamente de fabricaţie: Presaj, Caroserie, Șasiuri, Vopsitorie şi Montaj. Uzina Vehicule fabrică piese pentru celelalte uzine Renault care asamblează Logan, Sandero şi Duster, dar nu au un departament de Presaj propriu: Franța, Maroc, Slovenia, Turcia, Brazilia, Columbia, India, Africa de Sud, Algeria și Argentina.

La departamentul Caroserie lucrează 1.400 de persoane, la Presaj sunt 400 de angajați, la fel și la Vopsitorie, iar la departamentul Montaj, 1.800.

Gradul de robotizare este mai mare la secția Caroserie, 60%, față de 42% acum doi ani și 5% acum peste 15 ani. În alte secții, gradul de robotizare nu a mai crescut mult în ultimii ani, însă la departamentul Montaj a crescut numărul de vehicule autonome ce transportă piese prin secție.

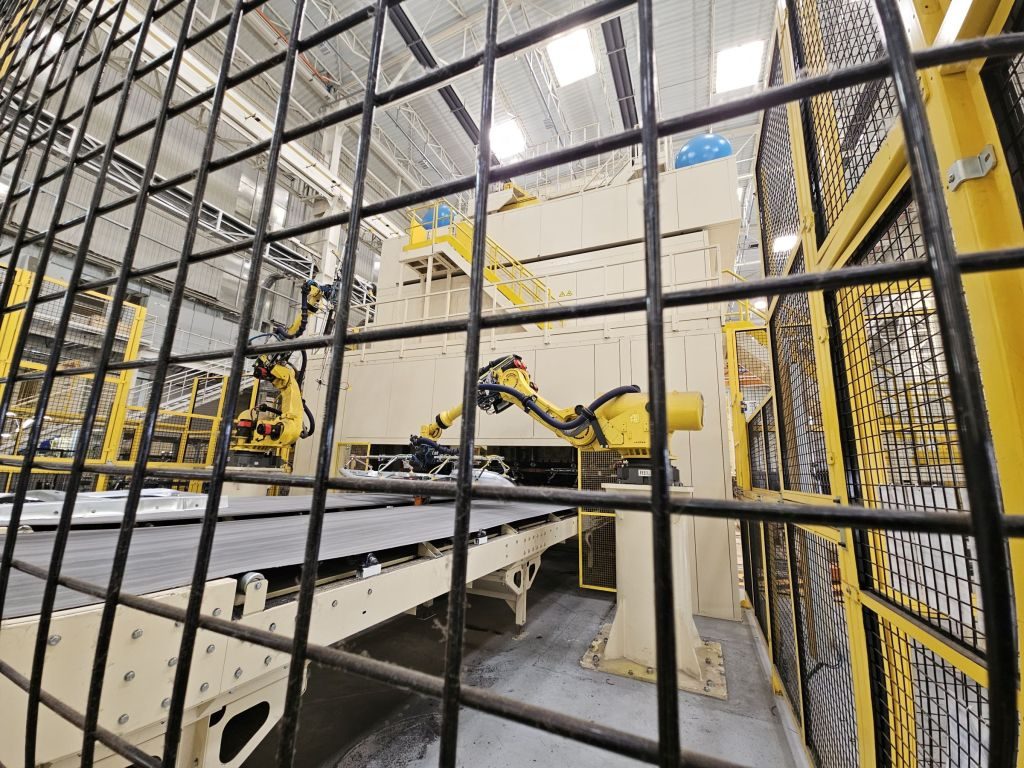

Roboții industriali sunt tot mai prezenți la sudură

La departamentul Caroserie sunt 550 de roboți KUKA și ABB, iar la Montaj sunt 270 de vehicule de tip AGV.

Ce sunt aceste AGV-uri? În unele secții circulă pe trasee bine stabilite un fel de cărucioare sau trenulețe joase, dar lungi, care transportă piese dintr-un loc în altul. AGV li se spune, de la Automated Guided Vehicle. Având senzori, se pot opri la timp, în caz că detectează vehicule. În alte secții circulă electrocare mari cu mai multe „vagoane” cu componente, conduse de angajați ai uzinei.

La Uzina Dacia primii roboți au fost aduși prin 2006, fiind uriașe brațe de metal care lucrau în cuști metalice, pentru a nu fi un pericol pentru angajați. Aducerea de roboți a continuat, mai ales după anul 2014, însă directorii de la Dacia au spus în repetate rânduri că o automatizare agresivă nu avea sens, fiindcă ar costa mult și fiindcă trebuie menținută o oarecare flexibilitate a producției.

Există un anumit prag până la care automatizarea este rentabilă, iar roboții cei mai performanți ar costa enorm. Robotizarea poate continua, însă șefii Dacia spun că vor aduce roboți în plus doar când va fi nevoie de ei, cu condiția să se mențină un anumit grad de rentabilitate. La Caroserie, 60% dintre suduri sunt făcute de roboți, acela fiind cel mai mare grad de automatizare.

Roboții sunt folosiți în număr mai mare la sudură, iar angajații care sudau au fost redistribuiți către posturi legate de mentenanță și de lucru cu roboții.

Pentru a pregăti începerea producției Bigster, investițiile au totalizat 340 milioane euro la Dacia, iar pentru început Duster reprezintă peste 60% din producția totală, iar Bigster, peste 30%, dar ponerea poate fi modificată, dacă va crește mult cererea de Bigster. Sunt multe diferențe între Duster și Bigster, mai ales la lungime, aspect și preț, însă există și multe asemămări (spre exemplu, au în comun peste 65% dintre componente).

La Presaj s-au făcut automatizări importante acum un deceniu. În anul 2013, în departament a fost instalată prima linie de prese automată pe care se realizează piese de dimensiuni mari. În 2015, alte trei linii de prese au fost robotizate pentru eliminarea riscurilor de securitate și diminuarea retușurilor. Automatizaea a continuat și după 2016. Presajul este un loc dificil de muncă, din cauză că zgomotul făcut de instalații este copleșitor și simți, la propriu, cum se cutremură pământul, dacă stai lângă utilaje.

Drumul complet al unei caroserii prin toate departamentele (inclusiv Caroserie, Vopsitorie și linii de montaj) durează 10-11 ore. Zilnic ies din fabrică peste 1.350 de mașini asamblate.

Articol preluat de pe: Hotnews Economie