Istoria Printării 3D: De La Concepție La Realitate

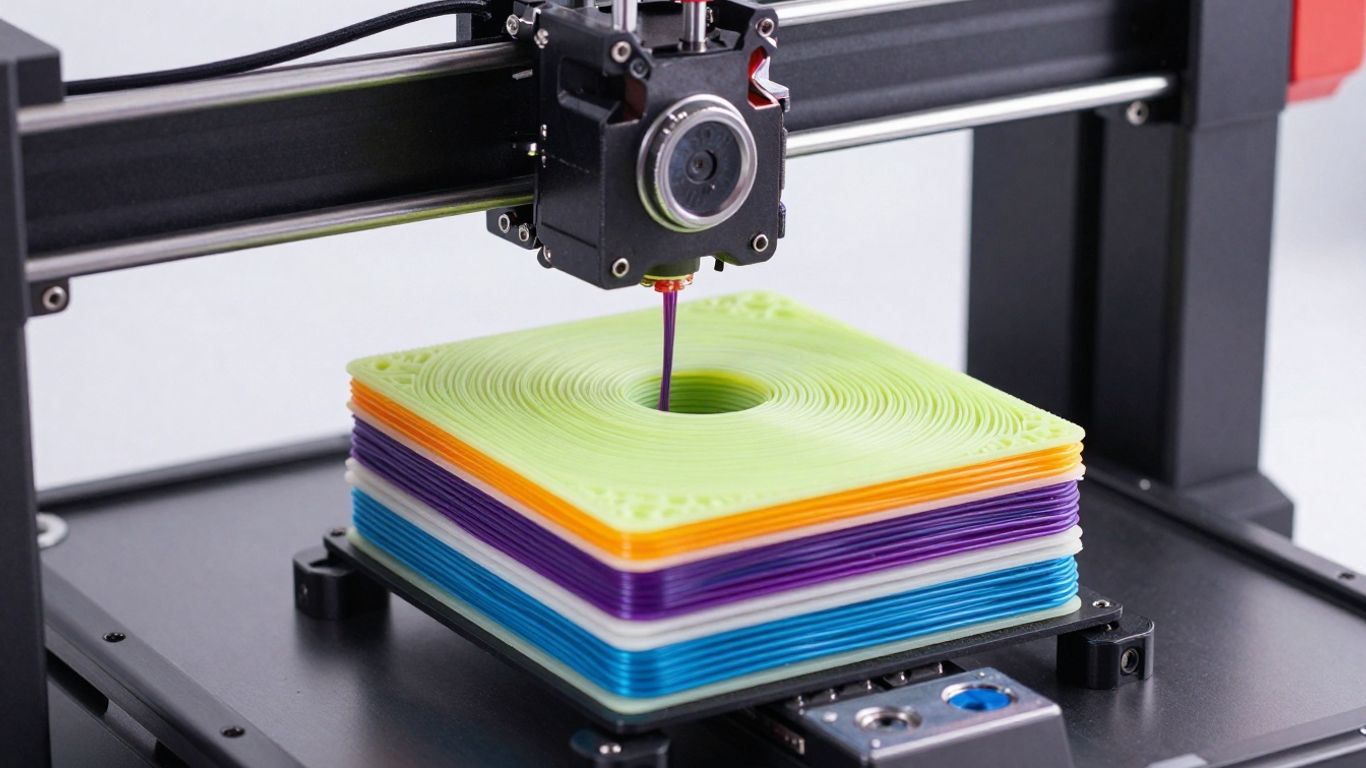

Ideea de a crea obiecte tridimensionale din nimic, strat cu strat, nu e chiar atât de nouă pe cât pare. Deși a explodat în atenția publicului abia recent, rădăcinile tehnologiei de printare 3D se întind pe câteva decenii. Primele concepte au început să prindă contur pe la anii ’70, dar abia în anii ’80 s-a trecut la partea practică, la punerea în aplicare a acestor idei. Scopul inițial era simplu: să poți fabrica produse tridimensionale. Acum, privind înapoi, e surprinzător cum, în funcție de materialul folosit și de caracteristicile sale, aplicațiile s-au extins în domenii pe care pionierii nici nu și le-ar fi imaginat. Practic, prin această tehnică, o idee se poate transforma rapid într-un prototip, iar modificările de proiectare devin mult mai ușor de făcut, cu rezultate concrete pe care le poți vedea și atinge.

Pionierii Tehnologiei Aditive

Deși conceptul a apărut mai devreme, primele încercări de a-l breveta au început în anii ’80. Hideo Kodama, un inventator japonez, a depus o cerere de brevet în 1980, descriind cum un material fotopolimeric se întărește sub acțiunea luminii UV, creând un model strat cu strat. Din păcate, problemele financiare l-au împiedicat să finalizeze procesul. Apoi, în 1984, francezii Alain le Méhauté, Olivier de Witte și Jean-Claude André au încercat să obțină un brevet pentru un proces similar, numit stereolitografie. Din păcate, institutul de cercetare nu a văzut potențialul și proiectul a fost abandonat. Chuck W. Hull, un american, a fost cel care a reușit să ducă tehnologia mai departe, depunând cererea de brevet la scurt timp după. El inventase deja stereolitografia în 1981, iar în 1983 a pus-o în practică.

Primele Brevete și Companii Fondate

După ce Chuck W. Hull a pus bazele stereolitografiei, lucrurile au început să se miște mai repede. În 1985, a apărut primul program de proiectare 3D, iar în 1986, Hull a fondat celebra companie 3D Systems. Un an mai târziu, în 1988, a fost lansată pe piață prima imprimantă 3D comercială, modelul SLA-1. Aceste prime etape au fost esențiale pentru ca tehnologia să iasă din laboratoare și să ajungă la un public mai larg.

Evoluția Tehnologiilor de Sinterizare și Depunere

Pe lângă stereolitografie, alte tehnologii au început să prindă contur. În 1992, la DTM, a fost produsă prima mașină bazată pe sinterizarea selectivă cu laser (SLS), care folosește un laser pentru a topi pulberea. Ulterior, a apărut și imprimanta 3D de la Z Corp, care utiliza un proces de injectare a liantului. Până la sfârșitul anilor ’90, s-a reușit prelucrarea metalelor, pe lângă materialele plastice, iar noi programe CAD au fost lansate. Aceste inovații au deschis calea pentru o gamă mult mai largă de aplicații și materiale, transformând 3D printing dintr-o curiozitate tehnologică într-un instrument de producție.

Deși pare o tehnologie modernă, principiile de bază ale fabricării aditive au fost explorate încă din anii ’70 și ’80. Primele brevete și companii fondate în anii ’80 și ’90 au pus bazele pentru ceea ce cunoaștem astăzi ca printare 3D, deschizând drumul către inovații în diverse industrii.

Progresele Tehnologice Cheie în Ultimul Deceniu

Ultimul deceniu a fost o perioadă de transformare rapidă pentru printarea 3D, aducând inovații care au depășit cu mult prototiparea inițială. Am trecut de la simple modele la obiecte funcționale complexe, iar asta se datorează în mare parte dezvoltării fabricării aditive și generative. Aceste abordări noi permit crearea de structuri optimizate, adesea imposibil de realizat prin metode tradiționale. Gândiți-vă la piese auto sau componente aerospațiale, unde greutatea redusă și rezistența sporită sunt esențiale.

Materialele și procesele de printare au evoluat spectaculos. Nu mai suntem limitați doar la plastice. Acum avem acces la metale, ceramice, compozite avansate și chiar materiale biocompatibile. Fiecare material nou deschide uși către aplicații complet noi, de la implanturi medicale personalizate la unelte industriale de înaltă performanță.

Iată câteva dintre inovațiile majore:

- Metale: Tehnici precum sinterizarea selectivă cu laser (SLS) și fuziunea cu fascicul de electroni (EBM) permit printarea directă a pieselor metalice complexe, cu proprietăți mecanice excelente.

- Polimeri și Compozite: Dezvoltarea de noi filamente, inclusiv cele ranforsate cu fibre de carbon sau sticlă, oferă rezistență și rigiditate sporite, apropiindu-se de performanța metalelor.

- Biomateriale: Printarea 3D a deschis calea pentru crearea de țesuturi și chiar organe, folosind celule vii și materiale biocompatibile, un pas uriaș în medicina regenerativă.

Impactul asupra producției industriale este deja vizibil. Companiile pot acum să producă piese la cerere, să personalizeze produsele la scară largă și să reducă semnificativ timpii de livrare și costurile. Această flexibilitate permite o adaptare mult mai rapidă la cerințele pieței.

Fabricarea aditivă, termenul mai larg care include printarea 3D, a devenit un pilon în optimizarea proceselor de producție. Permite crearea de geometrii interne complexe, reducerea numărului de componente dintr-un ansamblu și, implicit, scăderea greutății și a consumului de material.

Software-ul de proiectare și control al imprimantelor a ținut pasul, devenind mai intuitiv și mai puternic. Acum, programele de printare 3D pot genera automat structuri optimizate pe baza unor parametri specifici, cum ar fi sarcina mecanică sau fluxul de aer. Aceasta înseamnă că inginerii pot crea piese mai eficiente și mai performante, fără a fi nevoiți să petreacă ore întregi modelând manual fiecare detaliu.

Aplicații Transformatoare în Diverse Industrii

Printarea 3D a deschis uși noi în domenii pe care nici nu ni le imaginam acum câțiva ani. Nu mai vorbim doar de prototipuri rapide, ci de soluții concrete care schimbă modul în care trăim și lucrăm.

Revoluția Medicală: De La Proteze La Organe

În medicină, impactul este deja uriaș. De la proteze personalizate, create exact pe măsura pacientului, la implanturi dentare și chiar modele de organe pentru planificarea intervențiilor chirurgicale complexe, tehnologia aditivă face minuni. Bioprintarea, deși încă în fază de cercetare avansată, promite crearea de țesuturi și, pe termen lung, chiar organe funcționale, reducând dependența de donatori.

- Proteze și Ortopedie: Crearea de membre artificiale, proteze auditive sau implanturi ortopedice, adaptate perfect anatomiei fiecărui individ.

- Chirurgie: Fabricarea de modele anatomice precise pentru simularea operațiilor dificile, reducând riscurile și timpul intervenției.

- Farmaceutică: Dezvoltarea de noi forme de administrare a medicamentelor, cum ar fi pastilele cu eliberare controlată (polypill-uri).

Procesul de bioprintare implică utilizarea de "biotuşuri" – fluide speciale ce conțin celule vii, nutrienți și biomateriale. Acestea sunt manipulate cu precizie pentru a construi structuri tridimensionale care imită țesuturile umane, având un potențial imens în medicina regenerativă.

Inovații în Sectoarele Auto și Aerospațial

Industriile auto și aerospațială au îmbrățișat rapid printarea 3D pentru a crea piese mai ușoare, mai rezistente și mai complexe. Gândiți-vă la componente de motor optimizate, la elemente de interior personalizate sau la structuri de aeronave cu geometrii inovatoare. Această flexibilitate permite producătorilor să reducă costurile, să scurteze ciclurile de dezvoltare și să inoveze constant. Fabricarea aditivă permite realizarea unor piese cu o complexitate uimitoare, greu sau chiar imposibil de obținut prin metode tradiționale.

Potențialul în Arhitectură și Design

Arhitecții și designerii folosesc printarea 3D pentru a da viață proiectelor lor. De la machete arhitecturale detaliate, care ajută la vizualizarea spațiilor, la mobilier personalizat și obiecte de artă unice, posibilitățile sunt nelimitate. Această tehnologie permite explorarea unor forme și structuri noi, deschizând calea către un design mai creativ și mai sustenabil.

- Arhitectură: Crearea de machete complexe pentru prezentări, dar și posibilitatea de a imprima direct elemente de construcție.

- Design de Produs: Prototipuri rapide pentru testarea formei și funcționalității, dar și producția de serii mici de obiecte unicat.

- Artă și Cultură: Realizarea de sculpturi, replici de artefacte istorice sau elemente decorative complexe.

Materiale Avansate pentru Printarea 3D

Ultimul deceniu a adus schimbări uriașe în ce privește materialele pe care le putem folosi la imprimarea 3D. Nu mai suntem limitați doar la câteva tipuri de plastic. Acum, putem lucra cu metale, compozite și chiar ceramică, deschizând uși către aplicații mult mai complexe și rezistente.

Utilizarea Metalelor în Fabricarea Aditivă

Imprimarea 3D cu metale a devenit o realitate, transformând industrii precum cea aerospațială și auto. Procese precum fuziunea selectivă cu laser (SLM) sau fuziunea cu fascicul de electroni (EBM) permit crearea de piese metalice complexe, cu o precizie uimitoare. Aceste tehnologii folosesc un laser sau un fascicul de electroni pentru a topi pudră metalică, strat cu strat. Rezultatul? Componente metalice personalizate, ușoare, dar incredibil de rezistente, care înainte erau imposibil de realizat prin metode tradiționale.

- Aliaje de titan: Folosite în implanturi medicale datorită biocompatibilității și rezistenței lor.

- Oțel inoxidabil: Ideal pentru unelte, componente auto și piese industriale care necesită durabilitate.

- Aluminiu: Perfect pentru aplicații aerospațiale și auto unde greutatea redusă este un factor important.

Fabricarea aditivă a metalelor permite crearea de geometrii interne complexe, optimizate pentru performanță și greutate, ceva ce metodele convenționale nu pot egala.

Polimeri și Compozite cu Proprietăți Îmbunătățite

Plasticele pentru imprimarea 3D au evoluat și ele. Pe lângă PLA (acid polilactic), obținut din surse regenerabile și prietenos cu mediul, au apărut materiale noi. Poliamida (nailonul), de exemplu, oferă o rezistență mecanică excelentă și este rezistentă la substanțe chimice. PETG, o variantă modificată a PET-ului, combină transparența cu o rezistență bună la intemperii, fiind folosit chiar și pentru mobilier de exterior. Mai mult, compozitele, care combină polimeri cu fibre de carbon sau sticlă, oferă o rezistență și rigiditate sporite, apropiindu-se de proprietățile metalelor.

- ABS (acrilonitril butadienă stiren): Rezistent la impact și temperaturi ridicate, dar necesită o imprimantă cu pat încălzit.

- TPU (poliuretan termoplastic): Un material flexibil, asemănător cauciucului, ideal pentru garnituri sau componente care necesită absorbție de șoc.

- Compozite (ex: PLA cu fibră de carbon): Oferă o rezistență și rigiditate mult superioare polimerilor simpli.

Ceramica și Alte Materiale Inovatoare

Ceramica imprimată 3D deschide noi posibilități în domenii precum electronica, stomatologia și chiar arta. Materialele ceramice oferă rezistență la temperaturi înalte și proprietăți electrice specifice. Pe lângă acestea, cercetarea continuă să exploreze materiale noi, de la compozite pe bază de lemn până la materiale biocompatibile pentru aplicații medicale avansate. Diversitatea materialelor disponibile pentru imprimarea 3D este în continuă creștere, adaptându-se cerințelor tot mai specifice ale industriilor moderne.

Viitorul Printării 3D: Noi Orizonturi

Ce ne așteaptă pe noi, cei pasionați de tehnologie și nu numai, în viitorul apropiat al printării 3D? Ei bine, lucrurile se mișcă repede, și asta e bine. Nu mai vorbim doar de prototipuri sau piese unicat, ci de o tranziție clară către producția de serie. Gândește-te: tot mai multe materiale pot fi printate, și asta la o viteză și o calitate care, acum câțiva ani, păreau SF.

Trecerea către Producția de Serie

Imprimantele 3D devin tot mai rapide și mai fiabile. Procese precum Multi Jet Fusion, care deja oferă obiecte din plastic cu o suprafață uniformă și densitate mare, sunt doar un exemplu. Asta înseamnă că putem produce loturi mai mari, mai eficient, reducând costurile și timpul de livrare. Pentru companiile mici și mijlocii, asta deschide uși noi, permițându-le să concureze pe piețe unde înainte aveau șanse minime. Nu mai e nevoie de fabrici uriașe pentru a produce la scară.

Integrarea cu Printarea 4D

Și dacă credeai că 3D e tot, te înșeli. Urmează printarea 4D. Aici, adăugăm o dimensiune nouă: timpul. Obiectele printate 4D folosesc materiale inteligente care își pot schimba forma sau se pot auto-asambla în timp, ca răspuns la stimuli externi – căldură, apă, lumină. Imaginează-ți o proteză care se adaptează perfect corpului în timp, sau o structură arhitecturală care își modifică forma în funcție de condițiile meteo. E un salt uriaș de la obiecte statice la cele dinamice, cu funcționalități noi.

Impactul Asupra Afacerilor Mici și Mijlocii

Pentru IMM-uri, printarea 3D a fost deja o gură de aer. A permis crearea de prototipuri rapid și ieftin, testarea de noi idei fără investiții masive. Acum, cu trecerea spre producția de serie și apariția 4D, oportunitățile se multiplică. Pot dezvolta produse personalizate la scară, pot intra pe nișe de piață noi și pot inova într-un ritm mult mai alert. Practic, barierele de intrare în producție scad considerabil.

Viitorul nu mai este despre a produce în masă obiecte identice, ci despre a crea produse adaptate, inteligente și personalizate, la cerere și la scară potrivită. Tehnologia ne oferă acum uneltele pentru a face asta.

Ce ne rezervă viitorul? Probabil vom vedea tot mai multe aplicații în medicină, unde protezele și chiar organele printate vor deveni standard. Sectorul auto și cel aerospațial vor continua să beneficieze de componente mai ușoare și mai rezistente. Chiar și în arhitectură și design, posibilitățile sunt practic nelimitate. E o perioadă fascinantă pentru fabricarea aditivă.

Ce urmează pentru printarea 3D?

Deci, cam asta a fost, pe scurt, cum a evoluat printarea 3D în ultimii zece ani. A pornit ca o chestie mai mult pentru pasionați și cercetători, iar acum vedem cum ajunge în tot felul de industrii, de la medicină la producția de zi cu zi. E clar că nu ne oprim aici. Probabil vom vedea tot mai multe materiale noi, imprimante mai rapide și mai precise, și poate chiar și chestii pe care nici nu ni le imaginăm acum. Oricum ar fi, e un domeniu care se mișcă repede și care ne arată că viitorul e deja aici, strat cu strat.

Întrebări Frecvente

Ce este, mai exact, imprimarea 3D?

Imprimarea 3D, numită și fabricație aditivă, este un proces prin care obiecte reale sunt create, strat cu strat, pornind de la un fișier digital. Gândește-te la ea ca la construirea unei clădiri din cărămizi, dar la scară mică și cu materiale variate, de la plastic la metal.

Când a apărut pentru prima dată imprimarea 3D?

Ideea de a crea obiecte tridimensionale strat cu strat a apărut acum câteva zeci de ani, în anii ’70 și ’80. Primul brevet pentru o tehnologie similară, numită stereolitografie, a fost depus în anii ’80, iar primele imprimante comerciale au apărut în anii ’90.

Cum se transformă un desen digital într-un obiect real?

Un program special, numit ‘slicer’, împarte modelul 3D digital în felii foarte subțiri. Imprimanta citește aceste instrucțiuni și depune materialul, strat peste strat, până când obiectul este complet.

Ce fel de materiale pot fi folosite la imprimarea 3D?

Posibilitățile sunt destul de variate! Se poate imprima cu plastic, metal, ceramică, dar și cu materiale mai noi, cum ar fi compozitele. Alegerea materialului depinde de ce vrei să faci cu obiectul final.

În ce domenii este folosită cel mai mult imprimarea 3D?

Imprimarea 3D a revoluționat multe domenii. În medicină, se folosește pentru proteze, implanturi și chiar pentru a crea modele de organe. Industria auto și cea aerospațială o folosesc pentru piese complexe, iar arhitecții creează machete. Chiar și în design și artă își găsește aplicabilitate.

Ce înseamnă imprimarea 4D și cum se diferențiază de cea 3D?

Imprimarea 4D adaugă o dimensiune nouă: timpul. Obiectele imprimate 4D pot să-și schimbe forma sau să se asambleze singure în timp, ca răspuns la stimuli din mediul înconjurător (căldură, apă etc.). Este ca și cum ai crea obiecte ‘vii’, care se adaptează.