Ce Înseamnă Industria 4.0: O Definiție Detaliată

Evoluția Revoluțiilor Industriale

Ne-am obișnuit să auzim despre revoluții industriale, dar ce înseamnă ele, de fapt? Prima a venit cu aburul și mecanizarea, schimbând complet modul în care produceam bunuri. Apoi, a doua revoluție a adus electricitatea și producția de masă, făcând lucrurile mai accesibile. A treia a fost cea a calculatoarelor și a automatizării de bază, punând bazele pentru ce avem azi. Acum, suntem în plină a patra revoluție industrială, sau Industria 4.0. Nu e vorba doar de a pune computere în fabrici, ci de a le conecta pe toate, de la mașini la management, pentru a comunica și a lucra împreună.

- Revoluția 1.0: Mecanizare, abur.

- Revoluția 2.0: Producție de masă, electricitate.

- Revoluția 3.0: Automatizare, calculatoare, electronică.

- Revoluția 4.0: Sisteme cibernetice-fizice, conectivitate, inteligență artificială.

Convergența Lumii Cibernetice cu Realitatea Fizică

Industria 4.0 se bazează pe ideea de a uni lumea digitală cu cea fizică. Gândește-te la asta ca la o fabrică unde mașinile nu doar că lucrează, ci și vorbesc între ele, își transmit date în timp real și iau decizii. Această fuziune între spațiul virtual și cel real, numită convergență cibernetică-fizică, este inima acestei noi ere. Nu mai vorbim de sisteme izolate, ci de un ecosistem inteligent unde informația curge liber și ajută la optimizarea fiecărui pas.

Această interconectare permite sistemelor să monitorizeze, să analizeze și să controleze procesele fizice, creând un ciclu continuu de îmbunătățire și adaptare. Practic, mașinile devin mai autonome și mai capabile să răspundă la schimbări.

Definiția Industriei 4.0 în Contextul Digitalizării

Pe scurt, Industria 4.0 reprezintă digitalizarea completă a producției. Nu este doar despre automatizare, ci despre integrarea tuturor aspectelor unei afaceri prin intermediul tehnologiei digitale. Scopul este crearea unor „fabrici inteligente” unde datele și comunicarea fluidă duc la o eficiență și flexibilitate fără precedent. Această transformare implică utilizarea intensivă a tehnologiilor precum Internetul Lucrurilor (IoT), inteligența artificială (AI) și sistemele cibernetice-fizice pentru a optimiza procesele și a adăuga valoare. Este o mișcare spre o producție mai inteligentă, mai rapidă și mai adaptabilă la nevoile pieței.

Componentele Cheie ale Industriei 4.0

Industria 4.0 nu e doar un concept abstract, ci se bazează pe niște piloni tehnologici bine definiți. Fără aceștia, totul ar rămâne la nivel de idee. Hai să vedem care sunt "ingredientele" principale care fac ca fabricile moderne să fie mai inteligente și mai conectate.

Internetul Lucrurilor (IoT) și Conectivitatea

Imaginează-ți o fabrică unde fiecare mașină, fiecare senzor, fiecare produs chiar, poate "vorbi" cu celelalte. Asta e, pe scurt, ideea din spatele Internetului Lucrurilor (IoT) în context industrial. Senzorii colectează date în timp real despre cum funcționează o mașină, dacă are nevoie de mentenanță, sau chiar despre stadiul unui produs pe linia de asamblare. Toate aceste informații sunt transmise instantaneu prin rețele, permițând o vizibilitate completă asupra proceselor. Conectivitatea este, practic, sângele care circulă prin venele unei fabrici inteligente. Fără ea, datele ar rămâne izolate și inutile.

Inteligența Artificială și Machine Learning

Datele colectate de IoT sunt utile, dar adevărata magie apare când le analizăm. Aici intervin Inteligența Artificială (AI) și Machine Learning (ML). AI-ul poate procesa volume uriașe de date pentru a identifica tipare, a prezice defecțiuni înainte ca ele să apară (mentenanță predictivă) sau chiar pentru a optimiza parametrii de producție în mod autonom. Machine Learning, o subcategorie a AI, permite sistemelor să "învețe" din experiență, devenind din ce în ce mai bune în sarcinile lor pe măsură ce procesează mai multe date. Gândește-te la un sistem care învață să detecteze defecte minuscule pe o piesă, mult mai rapid și mai precis decât ar putea-o face un om.

Sisteme Cibernetice-Fizice și Gemenii Digitali

Acestea sunt, poate, cele mai complexe componente. Sistemele Cibernetice-Fizice (CPS) sunt practic o combinație între componente fizice (mașini, roboți) și cele computaționale (software, rețele). Ele monitorizează și controlează procesele fizice, dar pot și să interacționeze cu mediul digital. Un concept strâns legat este cel de "Gemenii Digitali" (Digital Twins). Aceștia sunt replici virtuale, digitale, ale unor obiecte sau procese fizice. Poți testa modificări, simulări sau poți monitoriza performanța unui echipament în mediul virtual, fără a afecta producția reală. E ca și cum ai avea un "laborator" virtual unde poți experimenta în siguranță.

Implementarea acestor tehnologii nu înseamnă neapărat să înlocuiești totul peste noapte. Adesea, este vorba despre a integra inteligent aceste noi capacități în infrastructura existentă, pas cu pas, pentru a obține beneficii concrete. Este un proces de evoluție, nu de revoluție bruscă în majoritatea cazurilor.

Iată o scurtă recapitulare a rolului fiecărei componente:

- IoT: Colectarea și transmiterea datelor din lumea fizică.

- AI/ML: Analiza datelor, identificarea tiparelor și luarea deciziilor inteligente.

- CPS & Gemenii Digitali: Integrarea lumii fizice cu cea digitală, permițând simulări și control avansat.

Impactul Industriei 4.0 Asupra Producției

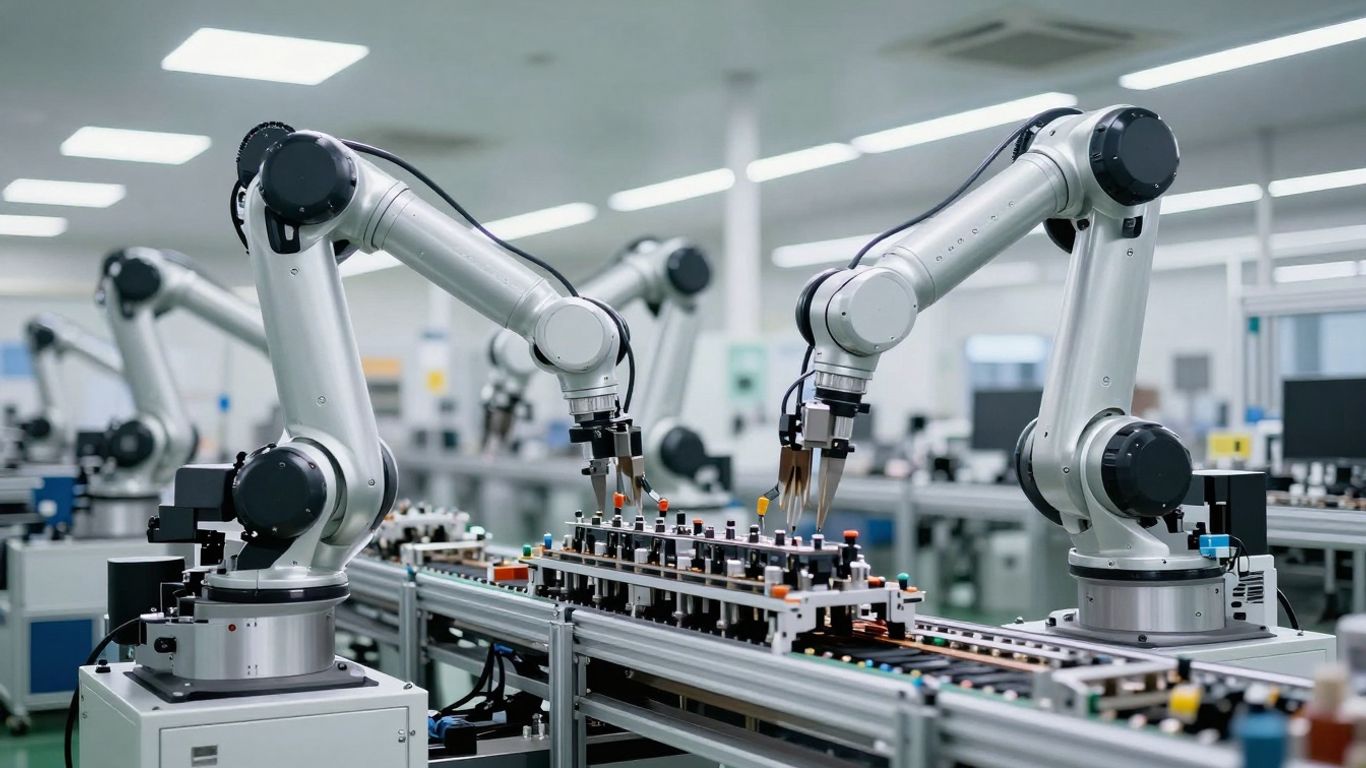

Industria 4.0 transformă radical modul în care fabricile funcționează, aducând o inteligență și o conectivitate fără precedent în procesele de producție. Nu mai vorbim doar de automatizare simplă, ci de fabrici care pot gândi, comunica și se pot adapta singure. Mașinile devin capabile să lucreze autonom, optimizând continuu fluxurile de lucru.

Fabricile Inteligente și Automatizarea Avansată

Fabricile inteligente, sau „smart factories”, sunt inima Industriei 4.0. Acestea integrează tehnologii precum Internetul Lucrurilor (IoT), inteligența artificială (AI) și sistemele cibernetice-fizice pentru a crea un mediu de producție dinamic. Senzorii IoT colectează date în timp real de la fiecare utilaj, oferind o imagine completă asupra operațiunilor. AI-ul analizează aceste date pentru a lua decizii rapide, de la ajustarea parametrilor de producție până la programarea întreținerii. Gemenii digitali, replici virtuale ale proceselor fizice, permit simularea și testarea modificărilor înainte de implementarea lor, reducând riscurile și costurile.

Optimizarea Proceselor și Flexibilitatea Producției

Unul dintre cele mai mari avantaje este flexibilitatea sporită. Producția nu mai este rigidă; acum se poate adapta rapid la cerințe variate. Se pot produce loturi mici de produse personalizate, cu specificații diferite, în același flux de producție, fără a fi nevoie de reconfigurări majore. Mașinile pot executa sarcini diverse, de la asamblare la controlul calității, într-o singură configurație. Această adaptabilitate permite companiilor să răspundă prompt schimbărilor pieței și să ofere produse personalizate la scară largă.

Îmbunătățirea Eficienței și Reducerea Costurilor

Prin conectivitatea sporită, mașinile comunică constant starea lor, semnalând nu doar sarcinile curente, ci și potențiale probleme, cum ar fi uzura componentelor. Acest lucru permite întreținerea predictivă, prevenind opririle neașteptate și costisitoare. Analiza datelor în timp real ajută la identificarea ineficiențelor și la optimizarea consumului de resurse, de la energie la materii prime. De exemplu, utilizarea AI pentru inspecția vizuală înlocuiește verificările manuale, scăzând erorile și economisind timp. Această eficiență generală se traduce direct în reducerea costurilor operaționale și creșterea profitabilității. Deși tranziția poate părea complexă, beneficiile pe termen lung sunt semnificative, ajutând companiile să rămână competitive într-o piață în continuă schimbare. Monitorizarea atentă a proceselor, similară cu cea necesară după un incident precum cel din studiul de caz despre platforma offshore, devine mult mai ușoară și mai eficientă cu tehnologiile Industrie 4.0.

Adoptarea tehnologiilor digitale duce la o automatizare sporită, întreținere predictivă, auto-optimizare a îmbunătățirilor proceselor și, cel mai important, la niveluri de eficiență și receptivitate de neatins până acum.

Beneficiile Implementării Industriei 4.0

Trecerea la Industria 4.0 nu e doar un moft tehnologic, ci o necesitate pentru companiile care vor să rămână relevante. Gândește-te la asta ca la un upgrade major pentru afacerea ta, unul care aduce o mulțime de avantaje. Principala schimbare este că totul devine mult mai agil și mai rapid.

Ce înseamnă asta concret?

- Reacție rapidă la piață: Când cerințele clienților se schimbă sau apar noi tendințe, companiile care folosesc tehnologiile Industriei 4.0 pot ajusta producția aproape instantaneu. Nu mai e nevoie să aștepți săptămâni pentru a schimba linia de producție.

- Productivitate crescută: Mașinile comunică între ele, datele sunt analizate în timp real, iar procesele sunt optimizate constant. Asta duce la o producție mai eficientă, mai puțin timp pierdut și, implicit, la mai multe produse finite.

- Calitate îmbunătățită: Sistemele automate de control al calității, bazate pe inteligență artificială, detectează defectele mult mai precis decât ochiul uman. Asta reduce rebuturile și crește satisfacția clienților.

- Personalizare la scară: Poți oferi clienților produse adaptate nevoilor lor specifice, fără să crești exponențial costurile. Fiecare produs poate fi unic, dacă asta își dorește clientul.

Industria 4.0 transformă modul în care producem, permițând companiilor să fie mai flexibile, mai eficiente și mai aproape de nevoile clienților. E vorba despre a folosi tehnologia inteligentă pentru a face producția mai bună, mai rapidă și mai personalizată.

Pe scurt, implementarea principiilor Industriei 4.0 ajută companiile să fie mai competitive, să reducă pierderile și să ofere produse și servicii de o calitate superioară, adaptate cerințelor pieței moderne.

Provocările Tranziției către Industria 4.0

Trecerea la Industria 4.0, deși plină de promisiuni, nu este lipsită de obstacole. Adaptarea la noile tehnologii și la modul de lucru pe care îl implică necesită o abordare atentă și resurse considerabile. Nu e chiar ca și cum ai apăsa un buton și gata. Sunt multe de pus la punct.

Deficitul de Personal Calificat

Una dintre cele mai mari probleme este lipsa oamenilor cu abilitățile necesare. Avem nevoie de specialiști care să înțeleagă și să poată lucra cu sisteme complexe, de la inteligență artificială la automatizări avansate. Școlile și universitățile încă se adaptează la cerințele pieței, iar multe companii se confruntă cu dificultatea de a găsi personal calificat. E ca și cum ai vrea să construiești o casă modernă, dar nu găsești zidari care să știe să folosească noile unelte.

- Nevoia de competențe în analiza datelor.

- Expertiză în programare și mentenanță de sisteme automatizate.

- Înțelegerea conceptelor de securitate cibernetică.

Securitatea Cibernetică și Protecția Datelor

Pe măsură ce tot mai multe procese devin digitale și interconectate, riscurile de securitate cresc exponențial. Hackerii pot viza sistemele de producție, pot fura date sensibile sau pot perturba operațiunile. Protejarea infrastructurii digitale devine o prioritate absolută. Gândiți-vă la asta ca la o casă cu multe uși și ferestre – fiecare deschidere este o potențială vulnerabilitate dacă nu este bine securizată. Asigurarea securității datelor este esențială pentru a menține încrederea clienților și pentru a evita pierderi financiare semnificative. Securitatea datelor în producție este un subiect complex.

Sustenabilitatea și Consumul Energetic

Deși Industria 4.0 promite eficiență, implementarea sa, în special digitalizarea la scară largă, necesită cantități mari de energie. Centrele de date, serverele și echipamentele de rețea consumă resurse. Găsirea unui echilibru între progresul tehnologic și impactul asupra mediului este o provocare. Trebuie să ne gândim cum să facem aceste procese mai prietenoase cu planeta, nu doar mai rapide și mai eficiente.

Tranziția către Industria 4.0 implică o regândire profundă a modului în care operăm, necesitând investiții semnificative în formare, securitate și infrastructură. Ignorarea acestor aspecte poate duce la întârzieri majore sau chiar la eșecul implementării.

Aplicabilitatea Industriei 4.0 în Diverse Sectoare

Industria 4.0 nu este doar un concept pentru fabricile mari, ci se extinde în multe domenii. Gândește-te la asta ca la un set de unelte noi care pot face lucrurile mai bune, indiferent de unde lucrezi.

Producția Discretă și de Proces

În producția discretă, unde faci obiecte individuale, cum ar fi mașini sau telefoane, Industria 4.0 înseamnă fabrici mai flexibile. Poți schimba rapid linia de producție pentru a face un produs nou sau o variantă personalizată, fără să pierzi mult timp. Senzorii de pe utilaje spun când au nevoie de întreținere înainte să se strice, evitând opriri neașteptate. Pentru producția de proces, cum ar fi chimicalele sau alimentele, vorbim despre control mai fin al fiecărui pas. Datele colectate în timp real ajută la menținerea calității constante și la optimizarea consumului de resurse. Practic, totul devine mai inteligent și mai adaptabil.

Industria Petrolului și Gazelor

Aici, vorbim despre explorare și extracție mai sigure și mai eficiente. Dronele și senzorii IoT pot monitoriza conductele pentru scurgeri sau pot evalua zone greu accesibile. Inteligența artificială analizează cantități mari de date geologice pentru a găsi noi zăcăminte. De asemenea, întreținerea predictivă a echipamentelor grele, cum ar fi platformele de foraj, reduce riscurile și costurile. Se pot crea chiar și gemeni digitali ai instalațiilor pentru a simula scenarii și a antrena personalul în medii sigure.

Mineritul și Alte Industrii Extractive

În minerit, siguranța este pe primul loc. Senzorii pot monitoriza calitatea aerului, stabilitatea solului și pot alerta muncitorii în caz de pericol. Vehiculele autonome pot transporta materiale grele în condiții dificile, reducând expunerea umană la riscuri. Analiza datelor ajută la optimizarea rutelor de extracție și la identificarea celor mai productive zone. Asta înseamnă mai puține riscuri și un randament mai bun al resurselor. Poți vedea cum aceste tehnologii transformă industrii variate, de la producția de bunuri la extracția de resurse naturale, prin aplicațiile Industriei 4.0.

Implementarea acestor tehnologii nu este doar despre a ține pasul cu vremurile, ci despre a construi un viitor mai sigur, mai eficient și mai adaptabil pentru fiecare sector industrial.

Ce urmează?

Așadar, am ajuns la finalul discuției despre Industria 4.0. Am văzut cum a evoluat producția de-a lungul timpului, de la mașinile cu aburi până la inteligența artificială de azi. Industria 4.0 nu e doar un termen la modă, ci o schimbare reală în felul în care producem lucruri, aducând mașini conectate, date peste tot și procese mult mai inteligente. E clar că tehnologia asta ne ajută să fim mai rapizi, mai eficienți și să facem produse mai personalizate. Dar, ca la orice schimbare mare, apar și provocări, de la nevoia de oameni calificați la discuții despre impactul asupra mediului. Viitorul pare să fie despre cum integrăm tot mai bine tehnologia în viața noastră, dar și despre cum o facem într-un mod responsabil. Rămâne de văzut ce ne rezervă viitorul, dar un lucru e sigur: Industria 4.0 ne-a schimbat deja peisajul industrial și va continua să o facă.

Întrebări Frecvente

Ce este, mai exact, Industria 4.0?

Gândește-te la Industria 4.0 ca la o nouă etapă în felul în care facem lucruri în fabrici. E ca și cum am face fabricile mult mai ‘deștepte’ prin conectarea lor la internet și folosind calculatoare avansate. Practic, mașinile și sistemele comunică între ele pentru a lucra mai bine și mai eficient, ca o mare echipă.

Cum a ajuns industria la acest punct?

A fost un drum lung! Prima revoluție a adus mașinile cu aburi. Apoi, a venit electricitatea și producția în masă. A treia a fost revoluția calculatoarelor și a automatizării. Acum, Industria 4.0 este ca o continuare, adăugând inteligență și conectivitate la tot ce a fost înainte.

Ce înseamnă ‘fabrici inteligente’?

O fabrică inteligentă este una care folosește tehnologii noi, cum ar fi roboți avansați, senzori peste tot și inteligență artificială. Acestea ajută fabrica să lucreze mai rapid, să producă lucruri exact așa cum vrei tu și să se adapteze ușor dacă se schimbă comenzile sau cerințele.

Ce sunt ‘gemenii digitali’ și cum ajută?

Imaginează-ți că ai o copie exactă a unei mașini sau a unei linii de producție în calculator. Asta e un geamăn digital. Poți testa pe el cum ar merge o schimbare sau o reparație înainte să o faci pe cea reală, ca să eviți greșeli sau opriri neașteptate.

Sunt multe beneficii, dar există și probleme?

Da, ca la orice schimbare mare. Uneori e greu să găsești oameni care știu să lucreze cu noile tehnologii. De asemenea, trebuie să fim atenți la securitatea datelor, ca nimeni rău să nu intre în sistemele fabricilor. Și, pentru că folosim mult curent, trebuie să ne gândim și la protejarea mediului.

Unde se aplică Industria 4.0?

Se aplică în multe locuri! Nu doar în fabricile care fac mașini sau telefoane, ci și în industria petrolului, în mine, în producția de alimente sau medicamente. Oriunde se produce ceva, aceste tehnologii pot ajuta să se facă mai bine.